紫外荧光测硫仪是用于检测样品中硫含量的精密仪器,其操作步骤主要围绕样品准备、仪器调试、检测运行及后续处理展开,具体如下:

一、操作前准备

样品准备

根据样品状态(固体、液体、气体)进行预处理:

液体样品:若黏度较高,需按要求稀释至合适浓度,避免堵塞进样系统;确保样品均匀,无杂质沉淀。

固体样品:需研磨成粉末状,过筛去除大颗粒,保证样品均匀性;对于难挥发固体,可能需要配合裂解炉使用。

气体样品:通过专用气体进样装置引入,确保气体流量稳定,无冷凝水。

准备标准样品(已知硫含量),用于仪器校准。

仪器检查

检查仪器各连接管路是否通畅,无泄漏(如进样管、载气管、反应室连接管等)。

确认载气(通常为高纯氩气或氮气)、助燃气(氧气)的气源压力正常,钢瓶阀门开启状态正确。

检查仪器电源、电路连接是否稳定,散热风扇是否正常工作。

二、仪器启动与参数设置

开机预热

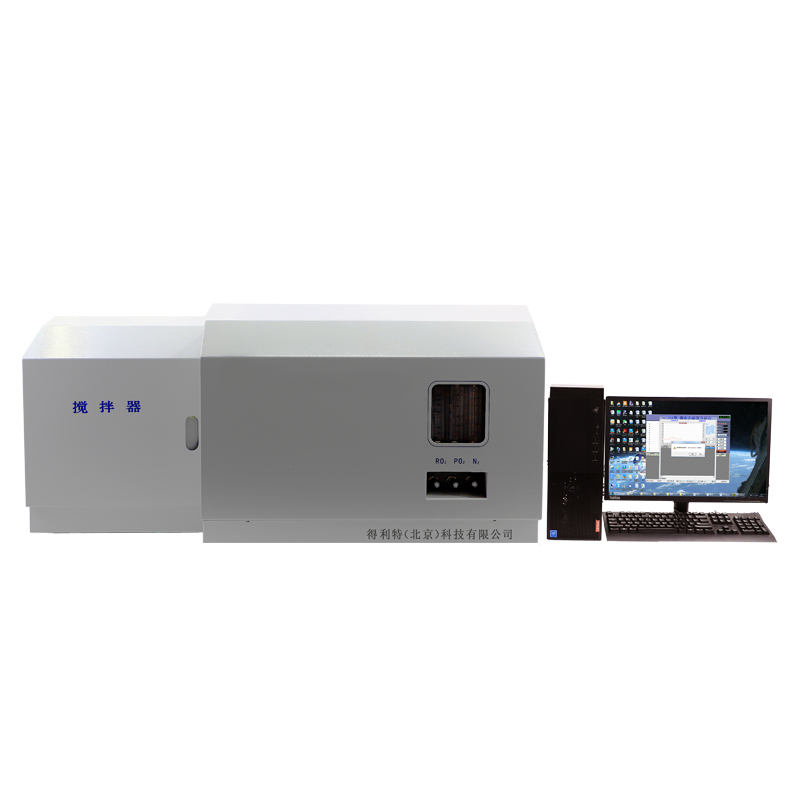

按仪器操作规程依次打开主机电源、计算机电源及配套软件。

启动载气和助燃气,调节流量至设定值(根据样品类型和仪器型号确定,如载气 300-500mL/min,助燃气 100-200mL/min)。

开启紫外灯、反应室加热装置(若有),进行预热(通常需 30-60 分钟,确保仪器光学系统、反应室温度稳定)。

参数设置

在操作软件中选择检测方法:根据样品类型(如轻质油、重质油、固体等)调用预设方法,或手动设置参数(如进样量、裂解温度、紫外光波长、检测时间等)。

校准设置:选择标准样品的浓度范围,设置校准曲线的点数(通常至少 3 个不同浓度的标准样品)。

三、仪器校准

标准样品进样

待仪器预热完成、各项参数稳定后,按照浓度从低到高的顺序,依次对标准样品进行进样(液体样品用微量注射器注入进样口,固体样品通过自动进样器送入裂解炉,气体样品通过阀门控制进样)。

每个标准样品进样 2-3 次,取平均值作为该浓度的响应值。

生成校准曲线

软件自动记录标准样品的硫含量与仪器响应值(荧光强度),生成校准曲线;检查曲线线性相关性(通常要求 R²≥0.995),若不达标需重新进样校准。

四、样品检测

样品进样

按照与标准样品相同的进样方式,对未知样品进行进样;若为批量样品,可使用自动进样器设置序列,依次检测。

进样时确保操作规范:液体样品避免注射器内有气泡,固体样品称量准确,气体样品进样时间稳定。

检测过程监控

软件实时显示检测曲线(荧光强度随时间的变化),观察曲线是否平滑,无异常波动(如尖峰、基线漂移过大等),若有异常需停止检测,排查原因(如进样堵塞、气源不稳等)。

每个样品通常检测 2-3 次,取平均值作为最终结果,减少偶然误差。

五、检测结束与仪器关闭

数据记录与处理

检测完成后,软件自动根据校准曲线计算样品硫含量,导出检测结果(如保存为 Excel 或 PDF 格式),记录样品信息、检测时间、仪器状态等。

仪器关闭

停止进样,关闭紫外灯、反应室加热装置,继续通载气 10-15 分钟,冷却反应室。

关闭载气和助燃气钢瓶阀门,待管路压力释放后,关闭气源流量计。

退出操作软件,依次关闭主机电源、计算机电源。

后续清理

清洗进样系统:用溶剂(如正己烷)冲洗进样口、注射器,避免样品残留堵塞管路。

整理实验台,记录仪器使用日志(包括检测样品数量、仪器异常情况等)。

注意事项

操作过程中避免接触高温部件(如裂解炉、反应室),防止烫伤。

高硫样品检测后,需及时清洗进样系统,避免残留硫污染后续低硫样品检测。

若仪器出现异常(如荧光强度骤降、基线不稳),应立即停机检查,联系专业人员维修,不可强行操作。

通过以上步骤,可确保紫外荧光测硫仪的检测准确性和仪器稳定性,适用于石油产品、化工原料、环境样品等多种基质中硫含量的分析。